Marzy Ci się zadbany ogród, ale zakup nowej glebogryzarki to spory wydatek? Nie jesteś sam! Wielu majsterkowiczów, podobnie jak ja, odkryło, że samodzielna budowa tego urządzenia to nie tylko sposób na znaczne oszczędności, ale także fascynujące wyzwanie, które poszerza wiedzę i daje ogromną satysfakcję. W tym artykule przeprowadzę Cię przez każdy etap tworzenia własnej glebogryzarki od wyboru silnika, przez konstrukcję ramy, aż po bezpieczne uruchomienie.

Samodzielna budowa glebogryzarki kluczowe kroki i korzyści z projektu DIY

- Budowa glebogryzarki "samoróbki" pozwala na kilkukrotne obniżenie kosztów w porównaniu do zakupu gotowego sprzętu.

- Podstawowe komponenty to silnik (np. od pralki, kosiarki), przekładnia (redukująca obroty do 100-200 obr/min na wale roboczym), noże (z resorów, stali hartowanej) oraz solidna rama.

- Najpopularniejszymi "dawcami" silników są stare pralki "Frania", kosiarki spalinowe oraz silniki motocyklowe.

- Kluczowe dla bezpieczeństwa są osłony na wszystkie wirujące elementy (paski, łańcuchy, wał roboczy) oraz łatwo dostępny wyłącznik awaryjny.

- Użytkownik buduje i eksploatuje maszynę na własną odpowiedzialność, dlatego precyzja i bezpieczeństwo są najważniejsze.

Dlaczego majsterkowicze wciąż budują własny sprzęt?

Dla mnie, jako majsterkowicza, główną motywacją do budowania własnych narzędzi zawsze były oszczędności finansowe. Gotowe glebogryzarki, zwłaszcza te o większej mocy i szerokości roboczej, potrafią kosztować niemało. Samodzielna konstrukcja pozwala na wykorzystanie dostępnych, często używanych części, co drastycznie obniża koszty. Ale to nie wszystko. Jest też coś niezwykłego w satysfakcji, jaką daje stworzenie funkcjonalnego urządzenia od podstaw, które potem z powodzeniem służy w ogrodzie.

Porównanie kosztów: glebogryzarka "zrób to sam" vs. model ze sklepu

Z mojego doświadczenia wynika, że koszt budowy własnej glebogryzarki może być kilkukrotnie niższy niż zakup nowego, markowego urządzenia. Podczas gdy nowa maszyna to wydatek rzędu kilkuset do kilku tysięcy złotych, "samoróbka" często mieści się w budżecie kilkuset złotych, a czasem nawet mniej, jeśli mamy dostęp do części z recyklingu. To naprawdę znacząca różnica, która dla wielu jest kluczowym argumentem.

Jakie umiejętności i narzędzia będą Ci niezbędne do tego projektu?

Przed przystąpieniem do pracy warto ocenić swoje umiejętności i dostępność narzędzi. Projekt budowy glebogryzarki wymaga pewnych podstaw, które jednak są do opanowania. Oto co będzie Ci potrzebne:

-

Umiejętności:

- Spawanie (podstawowe umiejętności spawania elektrodą lub migomatem).

- Podstawy mechaniki (montaż, demontaż, rozumienie działania przekładni).

- Podstawy elektryki (bezpieczne podłączenie silnika elektrycznego lub instalacji spalinowej).

-

Narzędzia:

- Spawarka (elektrodowa lub migomat).

- Szlifierka kątowa (do cięcia i obróbki metalu).

- Wiertarka (do wiercenia otworów montażowych).

- Zestaw kluczy i nasadek.

- Młotek, miarka, kątownik.

Krok 1: Projekt i serce maszyny wybór silnika i przekładni

Zanim zaczniesz cokolwiek spawać, musisz podjąć kluczową decyzję o sercu Twojej maszyny silniku i przekładni. To one zadecydują o mocy, mobilności i ogólnej charakterystyce glebogryzarki.

Silnik spalinowy czy elektryczny? Wady i zalety obu rozwiązań

Wybór silnika to jeden z pierwszych dylematów. Oba rozwiązania mają swoje plusy i minusy, które trzeba wziąć pod uwagę:

| Silnik spalinowy | Silnik elektryczny |

|---|---|

Zalety:

|

Zalety:

|

Wady:

|

Wady:

|

Popularnymi dawcami silników są jednostki od starych pralek (np. legendarna "Frania"), kosiarek spalinowych, a nawet motocykli, takich jak WSK czy Romet.

Gdzie znaleźć idealny silnik? Popularne "dawcy" (kosiarki, pralki, motocykle)

Jeśli zdecydujesz się na budowę glebogryzarki, z pewnością będziesz szukać części z odzysku. Oto najpopularniejsze źródła silników, które sam często adaptuję:

- Stare pralki automatyczne (np. "Frania"): Ich silniki elektryczne są często wytrzymałe i łatwe do adaptacji, zwłaszcza w połączeniu z przekładnią pasową.

- Kosiarki spalinowe: Silniki z kosiarek są gotowymi jednostkami spalinowymi, często o mocy 3-5 KM, idealnymi do napędu glebogryzarki. Wiele osób wykorzystuje całą platformę jezdną kosiarki jako bazę.

- Motocykle (np. WSK, Romet): Silniki motocyklowe, zwłaszcza te o mniejszej pojemności, mogą dostarczyć solidnej mocy, choć wymagają bardziej zaawansowanej adaptacji przekładni.

- Małe silniki ogólnego przeznaczenia: Czasem można znaleźć tanie silniki benzynowe o mocy 2-5 KM, które są projektowane do różnych zastosowań i świetnie nadają się do glebogryzarki, szczególnie jeśli planujesz szerokość roboczą 30-50 cm.

Pamiętaj, że moc silnika (zwykle 2-5 KM) powinna być dobrana do planowanej szerokości roboczej i rodzaju gleby, w której maszyna będzie pracować.

Klucz do sukcesu: Jak dobrać przekładnię, by uzyskać optymalne obroty?

Silnik, niezależnie od typu, zazwyczaj pracuje na zbyt wysokich obrotach dla wału roboczego glebogryzarki. Tutaj wkracza przekładnia, której rola jest kluczowa. Jej zadaniem jest redukcja obrotów silnika (np. z 3000 obr/min) do optymalnego zakresu na wale roboczym, który wynosi około 100-200 obr/min. Jednocześnie przekładnia zwiększa moment obrotowy, co jest niezbędne do skutecznego spulchniania ziemi. Bez odpowiedniego przełożenia, nawet najmocniejszy silnik będzie bezużyteczny.

Praktyczne przykłady przełożeń: przekładnia ślimakowa, pasowa czy łańcuchowa?

Istnieje kilka typów przekładni, które majsterkowicze najczęściej adaptują do swoich projektów:

- Przekładnia ślimakowa: Charakteryzuje się dużym przełożeniem w jednym stopniu i jest samohamowna, co bywa zaletą. Często można ją pozyskać z maszyn przemysłowych lub specjalistycznych reduktorów.

- Przekładnia kątowa: Idealna, gdy potrzebujemy zmienić kierunek obrotów o 90 stopni. Bardzo popularnym rozwiązaniem jest adaptacja przekładni od szlifierek kątowych (tzw. "diaksów"), co jest ekonomiczne i stosunkowo proste.

- Przekładnia pasowa: Prosta w konstrukcji, cicha i pełni funkcję sprzęgła przeciążeniowego. Wymaga odpowiedniego naciągu pasków. Koła pasowe i paski są łatwo dostępne i można je dobrać do potrzebnego przełożenia. Często wykorzystywana z silnikami od pralek.

- Przekładnia łańcuchowa: Bardzo wytrzymała i efektywna. Wymaga precyzyjnego montażu i smarowania, ale jest niezawodna. Zębatki i łańcuchy można pozyskać z motorowerów, motocykli lub rowerów.

Krok 2: Szkielet i pazury projekt ramy i elementów roboczych

Kiedy masz już silnik i przekładnię, czas pomyśleć o "ciele" Twojej maszyny. Rama to podstawa, a noże to jej "pazury", które będą pracować w ziemi.

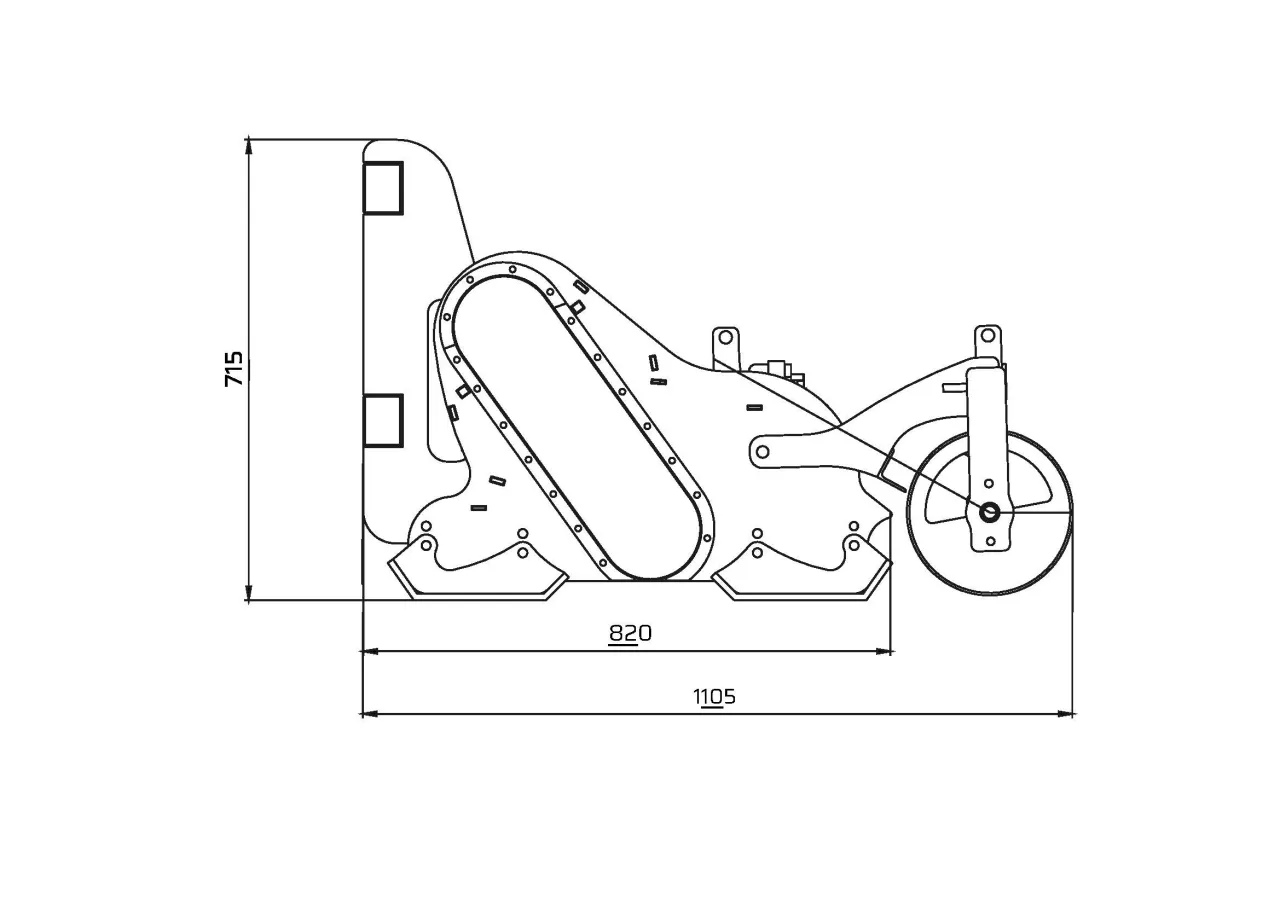

Jak zaprojektować solidną i stabilną ramę z profili stalowych?

Rama glebogryzarki to jej szkielet, który musi być niezwykle solidny i stabilny. Będzie ona przenosić wszystkie obciążenia i wibracje powstające podczas pracy, dlatego nie ma tu miejsca na kompromisy. Zazwyczaj wykonuje się ją z profili stalowych (np. kwadratowych lub prostokątnych) lub kątowników. Ja zawsze staram się, aby konstrukcja była spawana z grubościennych materiałów, co zapewnia odpowiednią sztywność. Pamiętaj, aby przewidzieć miejsca na montaż silnika, przekładni, wału roboczego, uchwytów oraz ewentualnych kół transportowych. Dobrze zaprojektowana rama to podstawa bezpieczeństwa i efektywności.

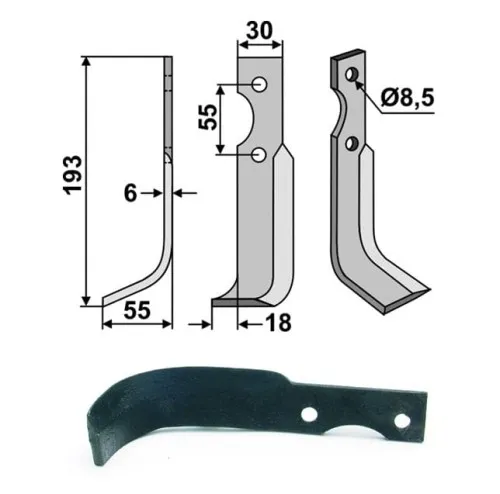

Noże, które wgryzą się w ziemię: jak zrobić i zamocować zęby robocze?

Noże to elementy, które bezpośrednio spulchniają glebę, dlatego ich kształt i sposób mocowania są niezwykle ważne. W zależności od typu gleby (lekkiej, średniej, ciężkiej) i pożądanego efektu spulchniania, możesz eksperymentować z ich kształtem. Zazwyczaj stosuje się noże o zakrzywionym kształcie, które skutecznie rozdrabniają bryły ziemi. Kluczowe jest solidne i bezpieczne mocowanie noży do wału roboczego, aby nie odpadły podczas pracy i nie stanowiły zagrożenia. Należy również zadbać o ich odpowiednie ułożenie na wale, aby zapewnić równomierne obciążenie i uniknąć nadmiernych wibracji.

Z czego wykonać noże? Sprawdzone materiały (resory, stal hartowana)

Wybór materiału na noże jest kluczowy dla ich trwałości i efektywności. Z mojego doświadczenia wynika, że najlepiej sprawdzają się materiały o wysokiej twardości i odporności na ścieranie. Oto sprawdzone opcje:

- Zużyte resory samochodowe: Są wykonane z wysokiej jakości stali sprężynowej, która po odpowiedniej obróbce (cięcie, kształtowanie, ewentualne hartowanie) staje się doskonałym materiałem na noże.

- Płaskowniki ze stali hartowanej: Można je kupić w sklepach metalowych. Są droższe, ale gwarantują dużą wytrzymałość.

- Stare tarcze tnące: Duże tarcze od maszyn rolniczych lub budowlanych, wykonane z hartowanej stali, mogą być pocięte i uformowane w noże.

Niezależnie od wyboru, pamiętaj o ostrożności podczas obróbki tych materiałów, zwłaszcza przy cięciu i szlifowaniu.

Ustalanie szerokości roboczej: od czego zależy i jak ją dopasować?

Szerokość robocza glebogryzarki to parametr, który bezpośrednio wpływa na wydajność pracy i komfort użytkowania. Zależy ona przede wszystkim od mocy silnika oraz od rodzaju gleby, w której maszyna będzie pracować. Im szerszy wał z nożami, tym większe obciążenie dla silnika. W lekkiej glebie silnik o mocy 3 KM poradzi sobie z szerszym wałem niż w ciężkiej, gliniastej ziemi. Dla domowych zastosowań zazwyczaj optymalna szerokość robocza to 30-60 cm. Zawsze lepiej zacząć od mniejszej szerokości i ewentualnie ją zwiększyć, niż przeciążyć silnik.

Krok 3: Montaż krok po kroku od teorii do działającej maszyny

Mając wszystkie komponenty i gotowy projekt, czas na najciekawszą część montaż. To tutaj teoria staje się rzeczywistością.

Jak połączyć silnik z przekładnią? Najczęstsze techniki montażu

Połączenie silnika z przekładnią to kluczowy etap, który wymaga precyzji. Najczęściej stosuje się następujące techniki:

- Sprzęgła: Elastyczne sprzęgła (np. kłowe) pozwalają na kompensację niewielkich niewspółosiowości i tłumienie drgań.

- Paski klinowe: Popularne w przypadku przekładni pasowych. Wymagają dokładnego ustawienia kół pasowych i odpowiedniego naciągu paska.

- Łańcuchy: Stosowane w przekładniach łańcuchowych. Zapewniają dużą wytrzymałość, ale wymagają smarowania i precyzyjnego montażu zębatek.

Niezależnie od wybranej metody, kluczowa jest idealna osiowość i solidne mocowanie, aby uniknąć nadmiernego zużycia i awarii.

Osadzanie wału roboczego i montaż noży: na co zwrócić szczególną uwagę?

Wał roboczy z nożami to serce robocze maszyny. Musi być on stabilnie osadzony w łożyskach, które wytrzymają duże obciążenia i wibracje. Zwróć uwagę na:

- Łożyskowanie: Zastosuj solidne łożyska, najlepiej z obudową, które będą odporne na kurz i wilgoć.

- Wyważenie: Po zamontowaniu noży, wał powinien być wyważony. Niewyważony wał będzie generował silne wibracje, które mogą uszkodzić maszynę i być niebezpieczne dla operatora.

- Bezpieczne mocowanie noży: Noże muszą być zamocowane w sposób uniemożliwiający ich poluzowanie lub odpadnięcie podczas pracy. Ja często stosuję śruby z nakrętkami samokontrującymi lub dodatkowe zabezpieczenia.

Konstrukcja uchwytów i systemu prowadzenia maszyny

Ergonomiczne uchwyty i stabilny system prowadzenia to podstawa komfortu i bezpieczeństwa operatora. Uchwyty powinny być na odpowiedniej wysokości, umożliwiającej wygodną pracę bez nadmiernego schylania się. Dobrze jest, jeśli mają możliwość regulacji. System prowadzenia, często w formie regulowanej płozy lub kółka, pozwala na ustalenie głębokości pracy i ułatwia manewrowanie maszyną. Pamiętaj, aby były one solidnie przymocowane do ramy.

Koła transportowe i napęd: rozwiązania, które ułatwią Ci pracę

Transport glebogryzarki, zwłaszcza spalinowej, może być uciążliwy. Dlatego warto pomyśleć o kołach transportowych. Ja często adaptuję koła od taczek lub wózków transportowych, montując je na składanej lub demontowalnej osi. Jeśli chodzi o napęd, najprostsze konstrukcje mają napęd bezpośrednio na wał z nożami. Bardziej zaawansowane mogą mieć dodatkowy napęd na koła, co znacznie ułatwia prowadzenie maszyny i sprawia, że jest ona mniej męcząca w obsłudze.

Bezpieczeństwo przede wszystkim: Unikaj najgroźniejszych błędów konstrukcyjnych

Jako Karol Wiśniewski, muszę podkreślić, że bezpieczeństwo to absolutny priorytet. Budując maszynę samodzielnie, to Ty jesteś odpowiedzialny za jej bezpieczne użytkowanie. Niestety, często widuję amatorskie konstrukcje, w których kwestie bezpieczeństwa są rażąco zaniedbane.

Absolutna konieczność: projektowanie i montaż osłon na elementy wirujące

To jest punkt, którego nie można pominąć. Bezwzględnie musisz zastosować solidne osłony na wszystkie wirujące elementy: paski, łańcuchy, a przede wszystkim na wał roboczy z nożami. Brak osłon to proszenie się o poważne urazy od wciągnięcia odzieży, przez skaleczenia, aż po utratę kończyn. Osłony powinny być wykonane z mocnej blachy lub siatki, solidnie przymocowane do ramy i skonstruowane tak, aby uniemożliwić przypadkowy kontakt z ruchomymi częściami.

Gdzie umieścić wyłącznik awaryjny, by był zawsze pod ręką?

W każdej maszynie, a zwłaszcza w "samoróbce", łatwo dostępny wyłącznik bezpieczeństwa to absolutna podstawa. Powinien być umieszczony w miejscu, do którego operator ma natychmiastowy dostęp w każdej sytuacji awaryjnej na uchwycie lub w jego bezpośrednim sąsiedztwie. W przypadku silników spalinowych może to być przycisk odcinający zapłon, w elektrycznych wyłącznik prądu. Chodzi o to, aby w ułamku sekundy móc zatrzymać maszynę.

Najczęstsze błędy amatorskich konstrukcji i jak ich uniknąć

Z mojego doświadczenia wynika, że najczęstsze błędy przy budowie glebogryzarek DIY to:

- Brak osłon: Jak wspomniałem, to najgroźniejszy błąd. Zawsze stosuj osłony!

- Niestabilna rama: Słaba rama prowadzi do wibracji, szybkiego zużycia i ryzyka rozpadnięcia się maszyny. Używaj solidnych profili i dobrze spawaj.

- Niewłaściwe przełożenie: Zbyt wysokie obroty wału roboczego sprawią, że maszyna będzie "skakać" i nie będzie skutecznie spulchniać. Zbyt niskie obroty zmniejszą efektywność. Dobierz przekładnię tak, aby uzyskać 100-200 obr/min.

- Słabe mocowanie noży: Noże muszą być zamocowane tak, aby nie mogły się poluzować. Sprawdzaj je przed każdym użyciem.

- Brak wyłącznika bezpieczeństwa: Zawsze go zamontuj i upewnij się, że działa.

- Niewyważenie wału roboczego: Powoduje silne wibracje. Po zamontowaniu noży, sprawdź wyważenie wału.

Odpowiedzialność prawna: co musisz wiedzieć, używając sprzętu własnej roboty?

Warto mieć świadomość, że choć dla urządzeń typu "samoróbka" nie ma specyficznych norm certyfikacyjnych, to użytkownik tworzy i eksploatuje maszynę na własną odpowiedzialność. Oznacza to, że wszelkie wypadki i szkody wynikające z jej użytkowania obciążają konstruktora i operatora. Dlatego tak ważne jest, aby podczas projektowania i budowy kierować się zdrowym rozsądkiem i ogólnymi zasadami bezpieczeństwa maszyn. Myśl o bezpieczeństwie na każdym etapie to ochroni Ciebie i Twoich bliskich.

Pierwsze uruchomienie i regulacja: Finalny test Twojej glebogryzarki

Po zakończeniu montażu nadchodzi ten ekscytujący moment pierwsze uruchomienie. Ale zanim to nastąpi, musisz wszystko dokładnie sprawdzić. To jak lot testowy!

Lista kontrolna przed pierwszym startem: sprawdź to dwa razy!

Zawsze przed pierwszym uruchomieniem, a także po każdej dłuższej przerwie w pracy, stosuję listę kontrolną. Polecam Ci to samo:

- Sprawdź wszystkie połączenia śrubowe: Upewnij się, że każda śruba i nakrętka jest mocno dokręcona.

- Zweryfikuj mocowanie noży: Czy wszystkie noże są solidnie zamocowane i nie mają luzów?

- Kontrola osłon: Czy wszystkie osłony na elementy wirujące są na swoim miejscu i są stabilne?

- Poziom płynów (dla silników spalinowych): Sprawdź poziom oleju i paliwa.

- Działanie wyłącznika bezpieczeństwa: Upewnij się, że wyłącznik awaryjny działa prawidłowo i jest łatwo dostępny.

- Brak luźnych elementów: Upewnij się, że w pobliżu ruchomych części nie ma żadnych narzędzi, śrubek czy innych przedmiotów.

- Próba "na sucho": Jeśli to możliwe, uruchom maszynę bez obciążenia, aby sprawdzić, czy wszystko kręci się płynnie i bez nadmiernych wibracji.

Jak wyregulować głębokość pracy i prędkość obrotową?

Regulacja głębokości pracy jest kluczowa dla efektywnego spulchniania gleby. Najczęściej odbywa się to za pomocą regulowanej płozy lub kółka umieszczonego z tyłu maszyny. Im niżej opuścisz płozę, tym płycej będzie pracować glebogryzarka, i odwrotnie. Prędkość obrotowa wału z nożami również ma znaczenie. Zbyt wysokie obroty mogą sprawić, że maszyna będzie "skakać" po powierzchni, zamiast wgryzać się w ziemię. Zbyt niskie obroty mogą z kolei zmniejszyć efektywność spulchniania. Optymalne obroty to około 100-200 obr/min, które powinieneś uzyskać dzięki odpowiednio dobranej przekładni.

Co robić, gdy maszyna wibruje lub "skacze"? Diagnostyka problemów

Jeśli Twoja glebogryzarka podczas pracy wibruje, "skacze" lub zachowuje się niestabilnie, to sygnał, że coś jest nie tak. Oto najczęstsze przyczyny i sposoby diagnostyki:

- Niewyważenie noży/wału: Najczęstsza przyczyna wibracji. Sprawdź, czy noże są równomiernie rozmieszczone i czy wał nie jest skrzywiony. Spróbuj wyważyć wał z nożami.

- Luzy w mocowaniach: Sprawdź wszystkie połączenia śrubowe ramy, silnika, przekładni, łożysk.

- Niewłaściwe obroty wału: Zbyt wysokie obroty mogą powodować "skakanie". Przejrzyj przekładnię i ewentualnie zmień przełożenie.

- Uszkodzone łożyska: Zużyte łożyska wału roboczego mogą generować hałas i wibracje.

- Zbyt duża szerokość robocza: Silnik może być przeciążony, jeśli szerokość robocza jest zbyt duża dla jego mocy i rodzaju gleby.

Przeczytaj również: Cewka zapłonowa kosiarki: objawy, test i wymiana. Diagnozuj sam!

Konserwacja i dbanie o sprzęt, czyli jak zapewnić mu długą żywotność

Samodzielnie zbudowana glebogryzarka, podobnie jak każda maszyna, wymaga regularnej konserwacji, aby służyła Ci przez lata. Oto moje wskazówki:

- Czyszczenie po każdym użyciu: Usuń ziemię, resztki roślin i błoto z noży, ramy i osłon. Zapobiegnie to korozji i zbrylaniu się brudu.

- Smarowanie ruchomych części: Regularnie smaruj łożyska, przeguby i elementy przekładni (jeśli wymaga smarowania).

- Kontrola zużycia noży: Sprawdzaj stan noży. Tępe lub uszkodzone noże zmniejszają efektywność pracy i mogą zwiększać obciążenie silnika. W razie potrzeby naostrz lub wymień.

- Kontrola pasków i łańcuchów: Sprawdzaj naciąg pasków i łańcuchów. W razie potrzeby naciągnij lub wymień.

- Przechowywanie: Przechowuj glebogryzarkę w suchym miejscu, najlepiej pod dachem, aby chronić ją przed wilgocią i korozją.